Фрезерные станки: общие сведения, классификация, обозначение

Фрезерные станки предназначены для обработки наружных и внутренних плоских, фасонных поверхностей, уступов, пазов, прямых и винтовых канавок, шлицев на валах, нарезание зубчатых колес и т. д.

Конструкции фрезерных станков многообразны. В общем случае фрезерные станки можно подразделить на две основные группы:

- общего назначения или универсальные фрезерные станки (вертикально-фрезерные, горизонтально-фрезерные, продольно-фрезерные

- специализированные и специальные фрезерные станки (шлицефрезерные, шпоночно-фрезерные, карусельно-фрезерные, копировально-фрезерные и др.)

Основными формообразующими движениями фрезерных станков являются вращение фрезы (главное движение) и движение подачи, которое сообщают заготовке или фрезе.

Приводы главного движения и подачи выполняют раздельно. Вспомогательные движения, связанные с подводом и отводом заготовки к инструменту, механизированы и осуществляются от привода ускоренных перемещений.

Основные элементы механизмов станков унифицированы.

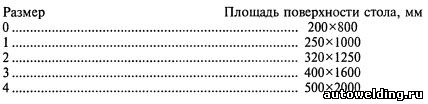

Основным параметром, характеризующим фрезерные станки общего назначения, является размер рабочей поверхности стола.

По конструктивным особенностям эти станки подразделяют:

- станки консольные (стол расположен на подъемном кронштейне-консоли)

- станки бесконсольные (стол перемешается на неподвижной станине в продольном и поперечном направлениях)

- станки непрерывного действия (карусельные и барабанные)

- а — станок универсальный консольный горизонтально-фрезерный

- б — станок широкоуниверсальный консольный горизонтально-фрезерный

- в — станок широкоуниверсальный бесконсольно-фрезерный

- г — станок консольный вертикально-фрезерный

- д — станок бесконсольный вертикально-фрезерный

- е — станок бесконсольный горизонтально-фрезерный

- ж — станок продольно-фрезерный

- з — станок карусельно-фрезерный

- и — станок барабанно-фрезерный

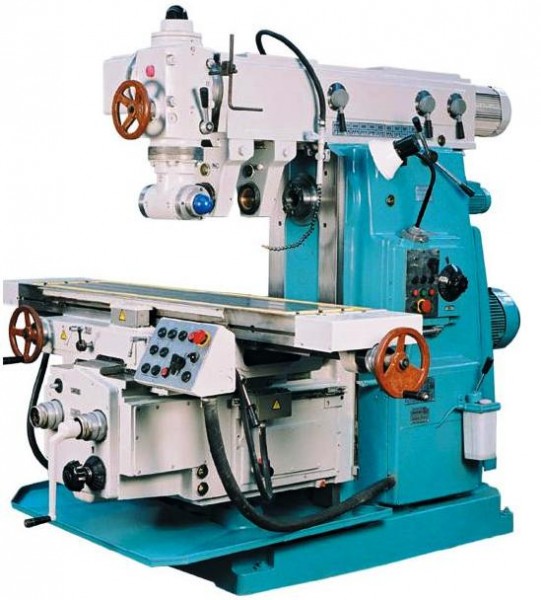

Консольные фрезерные станки наиболее распространены в единичном, мелко- и среднесерийном производстве рис. 119, а, б, в, г). Консольно-фрезерные станки горизонтальные и вертикальные – это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Универсальный консольно-фрезерный станок (рис. 119, а) имеет горизонтальный шпиндель 2 и выдвижной хобот 1, на который устанавливают серьгу 3, поддерживающую оправку с фрезой, консоль 4 перемещается вертикально по направляющей стойки 5. На консоли расположены салазки 6 и поворотный стол 7.

Горизонтальный консольно-фрезерные станки (рис. 119, а) имеют горизонтально расположенный, не меняющий своего места шпиндель 2. Стол может перемещаться перпендикулярно к оси шпинделя в горизонтальном и вертикальном направлениях. В отличие от Универсального консольного фрезерного станка рабочий стол не поворачивается вокруг вертикальной оси.

ШирокоУниверсальный консольно-фрезерный станок (рис. 119; б, в) помимо горизонтального шпинделя имеет шпиндельную головку 1, которая может поворачиваться на хоботе в двух взаимно перпендикулярных направлениях, благодаря чему шпиндель с фрезой можно устанавливать под любым углом к плоскости стола и к обрабатываемой заготовке. На головке 1 монтируют накладную головку 2, предназначенную для сверления, рассверливания, зенкерования, растачивания и фрезерования.

Вертикальный консольно-фрезерный станок (рис. 119, г) имеет вертикальный шпиндель 3, который размещен в поворотной шпиндельной головке 2, установленной на стойке 1.

Бесконсольные вертикально-фрезерные станки (рис. 119, д), служащие для обработки заготовок крупногабаритных деталей, имеют салазки 2 и стол 3, которые перемещаются по направляющим станины 1. Шпиндельная головка 5 перемещается вертикально по направляющим стойки 6. Шпиндель 4 имеет вертикальные осевые перемещения при установке фрезы. Стол перемещается только в продольном и поперечном направлениях.

Бесконсольные горизонтально-фрезерные станки (рис. 119, е), служащие для обработки заготовок крупногабаритных деталей, имеют салазки 2 и стол 3, которые перемещаются по направляющим станины 1. Шпиндельная головка 5 перемещается вертикально по направляющим стойки 6. Шпиндель 4 имеет осевые перемещения при установке фрезы.

Продольно-фрезерные станки (рис. 119, ж) предназначены для обработки заготовок крупногабаритных деталей. На станине 1 установлены две вертикальные стойки 6, соединенные поперечиной 7. На направляющих стойках смонтированы фрезерные головки 3 с горизонтальными шпинделями и траверса (поперечина) 4. На последней установлены фрезерные головки 5с вертикальными шпинделями. Стол 2 перемещается по направляющим стоек 4.

Карусельно-фрезерные станки (рис. 119, з), предназначенные для обработки поверхностей торцовыми фрезами, имеют один или несколько шпинделей 3 для чистовой и черновой обработки. По направляющим стойки 1 перемещается шпиндельная головка 2. Стол 4, вращаясь непрерывно, сообщает установленным на нем заготовкам вращение подачи. Стол с салазками 5имеет установочное перемещение по направляющим станины 6.

Барабанно-фрезерные станки (рис. 119, и) используются в крупносерийном и массовом производстве. Заготовки устанавливают на вращающемся барабане 2, имеющем движение подачи. Фрезерные головки 3 (для черновой обработки) и 1 (для чистовой обработки) перемещаются по направляющим стоек 4.

Станки консольно-фрезерные

Консольно-фрезерные станки – это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Наличие консоли, сообщая консольно-фрезерным станкам ряд удобств при обслуживании, несколько понижает жесткость при стыке со станиной, поэтому в конструкциях современных станков значительно увеличена длина направляющих консоли, созданы устройства для закрепления подвижных частей станка, повышена жесткость корпусных деталей.

Так как большей частью детали, применяемые в машиностроении, по размерам вписываются в габариты консольно-фрезерных станков общего назначения, парк фрезерных станков в механических цехах в основном укомплектован горизонтально- и вертикально-фрезерными станками консольного типа, а парк инструментальных и ремонтно-механических цехов, кроме того, еще и универсально-фрезерными и широкоуниверсально-фрезерными.

Кроме того, на базе некоторых основных моделей выпускаются модификации. Например, на базе вертикально-фрезерных станков 6М12П и 6М13П выпускаются быстроходные консольные вертикально-фрезерные станки 6М12Г1Б и 6М13ПБ. На базе горизонтально-фрезерного станка 6М82Г выпускается более быстроходная модель станка 6М82ГБ. На базе универсально-фрезерных станков 6Н81 и 6Н82 выпускаются широкоуниверсальные фрезерные станки 6Н81А и 6М82Ш. Широкоуниверсальные фрезерные станки в настоящее время находят широкое применение в единичном и мелкосерийном производствах для выполнения разнообразных фрезерных, расточных и сверлильных работ. На этих станках можно изготовлять металлические модели, штампы-формы, шаблоны, кулачки и т. п.

Широкоуниверсальный станок 6Н81А имеет шпиндельную головку, расположенную на хоботе и поворачивающуюся вокруг горизонтальной оси от 0 до 115°. В горизонтальном положении головки станок работает, как горизонтально-фрезерный, а в вертикальном положении, как вертикально-фрезерный.

Широкоуниверсальный станок 6М82Ш и аналогичный по конструкции станок большего размера 6М83Ш имеют два шпинделя: один — горизонтальный, как у обычного горизонтально-фрезерного станка, второй расположен на хоботе и может быть установлен под любым требуемым углом. Применение делительной головки и круглого поворотного стола значительно расширяет области применения этих станков. Для обработки различного рода поверхностей, а также крупногабаритных заготовок, превышающих по размерам площадь стола, вертикальная шпиндельная бабка смонтирована на выдвижном хоботе и может поворачиваться под любым углом в двух взаимно перпендикулярных плоскостях. При этом возможна одновременная работа горизонтального и вертикального шпинделей

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров:

№ 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

|---|---|---|

| 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 | |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

Консольно-фрезерные станки, выпускаемые в СССР и СНГ

| Серия | Размер | Изготовитель | Год | Модель |

|---|---|---|---|---|

| 6 | 2 | ГЗФС | 1932 | 682 |

| 6Б | ||||

| 1 | ||||

| 2 | ГЗФС | 1937 | 6Б12, 6Б82, 6Б82Г | |

| 3 | ||||

| 6К | ||||

| 1 | ДЗФС | 6К11, 6К81, 6К81Г, 6К81Ш | ||

| 2 | ГЗФС | 6К12, 6К82, 6К82Г, 6К82Ш | ||

| 3 | ГЗФС | 6К13П, 6К83, 6К83Г, 6К83Ш | ||

| 6Н | Жальгирис | 1969 | 6Н10, 6Н80, 6Н80Г, 6Н80Ш | |

| 1 | ДЗФС | 1970 | 6Н11, 6Н81, 6Н81Г, 6Н81А, 6Н81Д | |

| 2 | ГЗФС | 1951 | 6Н12, 6Н82, 6Н82Г | |

| 3 | ГЗФС, ВМЗ | 1951 | 6Н13, 6Н13Ф3, 6Н83, 6Н83Г, 6Н13ГА | |

| 6М | Жальгирис | 6М10, 6М80, 6М80Г, 6М80Ш | ||

| 1 | ДЗФС | 1971 | 6М11, 6М11К, 6М81, 6М81Г, 6М81Ш, 6М81Ш-1, 6М81Ш-1Ф1, 6М81ШФ2 | |

| 2 | ГЗФС | 1961 | 6М12П, 6М12ПБ, 6М82, 6М82Г, 6М82ГБ, 6М82Ш | |

| 3 | ГЗФС | 1961 | 6М13П, 6М13ПБ, 6М83, 6М83Г, 6М83Ш | |

| 6Р | Жальгирис | 1973 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш | |

| 1 | ДЗФС | 6Р11, 6Р11К, 6Р11Ф3, 6Р81, 6Р81Г, 6Р81Ш | ||

| 2 | ГЗФС | 1972 | 6Р12, 6Р12К, 6Р82, 6Р82Г, 6Р82Ш | |

| 3 | ГЗФС, ВМЗ | 1972 | 6Р13, 6Р13Б, 6Р13Ф3, 6Р13Ф3-3, 6Р83, 6Р83Г, 6Р83Ш | |

| 6Т | Жальгирис | 1986 | 6Т10, 6Т80, 6Т80Ш | |

| 1 | ||||

| 2 | ГЗФС | 1985 | 6Т12, 6Т82, 6Т82Г, 6Т82Ш | |

| 3 | ГЗФС | 1985 | 6Т13, 6Т83, 6Т83Г, 6Т83Ш | |

| 6Д | ДЗФС | 1987 | 6Д10, 6ДМ80Ш | |

| 1 | ДЗФС | 1990 | 6Д81, 6Д81, 6Д81Г, 6Д81Ш | |

| 2 | ДЗФС | 6Д12, 6Д12Ф20, 6Д12Ф3, 6Д82, 6Д82Г, 6Д82Ш | ||

| 3 | ДЗФС | 6ДМ83Ш |

Основные производители фрезерных станков в СССР и России:

Жальгирис – Вильнюсский станкостроительный завод "Жальгирис"

Обозначение фрезерных станков

6 – фрезерный станок (номер группы по классификации ЭНИМС)

Д – серия (поколение) станка (Б, К, Н, М, Р, Т), например, 682, 6Б82Ш, 6К82Ш, 6Н82Ш, 6Д81Ш, 6Р82Ш, 6Т82Ш

8 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (8 – горизонтально-фрезерный)

1 – исполнение станка – типоразмер (0, 1, 2, 3, 4) (1 – размер рабочего стола – 250 х 1000)

Буквы в конце обозначения модели:

Г – станок горизонтальный консольно-фрезерный с неповоротным столом

К – станок с копировальным устройством для обработки криволинейной поверхности

Б – станок с повышенной производительностью (повышенный диапазон чисел оборотов шпинделя, повышенная мощность двигателя главного движения).

П – повышенная точность станка – (н, п, в, а, с) по ГОСТ 8-82

Ш – станок широкоуниверсальный

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов

Назначение фрезерных станков и основные типы фрез

Фрезерный станок — это станок для обработки металлических и других деталей вращающейся фрезой при поступательном перемещении заготовки.

На фрезерных станках можно обрабатывать плоские и фасонные поверхности с прямыми и винтовыми образующими. Резание осуществляется фрезой — многолезвийным инструментом, у которого зубья расположены на поверхности тела вращения или на торце.

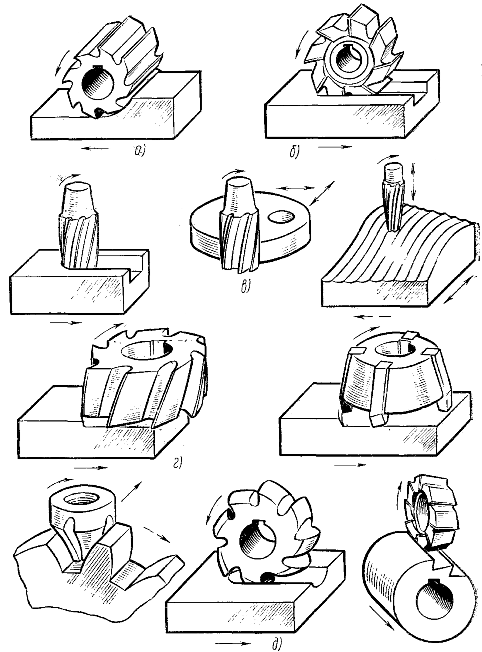

Ввиду многообразия работ, выполняемых фрезерованием, весьма разнообразные и типы фрез (рис. 1). Наиболее распространенными являются цилиндрические фрезы (рис. 1, a), применяемые для обработки поверхностей; дисковые (рис. 1, б) для изготовления пазов, уступов; концевые фрезы (рис. 1, в), используемые для обработки пазов, уступов, фасонных поверхностей; торцовые фрезы (рис. 1, г) для обработки поверхностей, уступов, пазов; фасонные фрезы (рис. 1, д) для изготовления фасонных поверхностей. Стрелками на рисунках показаны направления движения, сообщаемые фрезе и заготовке в процессе резания.

Для того чтобы получить фрезерованием на детали требуемую поверхность, необходимо сообщить инструменту и заготовке вполне определенные движения, согласованные друг с другом. Эти движения в станках разделяют на основные и вспомогательные.

К основным движениям относят главное движение, называемое еще движением резания, и движение подачи.

Во фрезерных станках главное движение (вращательное) совершает фреза, а движение подачи может выполнять либо заготовка, либо фреза.

Вспомогательные движения необходимы в станке для подготовки процесса резания. К вспомогательным движениям относятся движения, связанные с настройкой и наладкой станка, его управлением, закреплением и освобождением детали и инструмента, подводом инструмента к обрабатываемым поверхностям и его отводом; движения приборов для автоматического контроля размеров и т. д..

Рис. 1. Основные типы фрез и обрабатываемых ими поверхностей

Вспомогательные движения можно выполнять на станках как автоматически, так и вручную. На станках-автоматах все вспомогательные движения в определенной последовательности выполняются автоматически.

Классификация и расшифровка фрезерных станков

Каждая модель станка имеет цифровое или буквенно-цифровое обозначение — шифр (например, 6P12, 6Р82, 6Р82Ш, 6610 и т. д), по которому можно составить подробную характеристику станка. Шифр содержит три или четыре цифры, из которых первая обозначает, к какой группе станков относится станок, вторая— к какому типу, третья или третья и четвертая цифры характеризуют один из важнейших параметров станка или обрабатываемой заготовки. Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована (или поколение). Буква в конце цифрового шифра показывает, что на базе основной модели станка выполнен станок с небольшими изменениями. Эти станки являются модификациями основной базовой модели.

По принятой в СССР классификации все металлорежущие станки делят на девять групп. Фрезерные станки относятся к шестой группе. В свою очередь, каждая группа станков делится на типы.

(Прим. СМ) Типы станков фрезерной группы:

- 1 – вертикально-фрезерные консольные;

- 2 – фрезерные станки непрерывного действия;

- 3 – свободная группа;

- 4 – копировально и гравировально-фрезерные;

- 5 – вертикальные бесконсольные;

- 6 – продольно-фрезерные,

- 7 – широкоуниверсальные консольные ,

- 8 – горизонтальные консольные,

- 9 – разные.

Расшифровка фрезерного станка 6Р12

Рассмотрим, например, обозначение станка 6Р12. Это фрезерный станок (цифра 6) , модернизированный (буква Р), вертикально-фрезерный (цифра 1), типоразмер станка № 2 (цифра 2).

(Прим. СМ) В СССР производство консольно-фрезерных станков осуществлялось согласно пяти типоразмеров: № 0; № 1; № 2; № 3 и № 4, причем для каждого типоразмера выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, совпадающее с номером типоразмера и оснащался фрезерным столом с одинаковыми размерами рабочей поверхности.

В табл. 1 представлены значения размеров рабочей поверхности стола консольно-фрезерных станков взависимости от типоразмера, а также список оборудования относящегося к определенному типоразмеру.

| Размер | Модели станков | Размер стола, мм |

|---|---|---|

| 6Р10, 6Р80, 6Р80Г, 6Р80Ш, 6Т10, 6Т80, 6Т80Г, 6Т80Ш | 200 х 800 | |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6М82Ш, 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6М83Ш, 6Р13, 6Р83; 6Р83Ш, 6Т13, 6Т83, 6Т83Г, 6Т83Ш | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

Как видно из таблицы размеры рабочего стола (длина и ширина) фрезерных станков, относящихся к следующему типоразмеру, увеличиваются на одно и тоже значение – коэффициент равный 1,25.

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном направлении, салазок в поперечном и консоли в вертикальном направлениях.

Модели станков, относящихся к одному поколению и типоразмеру

Металлорежущие станки подразделяют по степени универсальности.

Универсальные станки предназначены для выполнения различных операций на разнообразных деталях. Станки, на которых диапазон выполняемых работ особенно велик, называют широкоуниверсальными. Универсальные станки используют в единичном и мелкосерийном производстве.

Специализированные станки служат для обработки деталей в серийном производстве, сходных по конфигурации, но различных по размеру. Специальные станки предназначены для обработки деталей одного типоразмера и их используют главным образом в массовом производстве. Модели специальных и специализированных станков обозначают одной — двумя буквами, к которым добавляют порядковый номер модели станка.

В металлорежущих станках различают пять классов точности: Н, П, В, А и С.

К классу Н принадлежат станки нормальной точности (например, 6P12).

Класс П— это станки повышенной точности, которую обеспечивают повышением качества изготовления и сборки станков нормальной точности (например, 676П).

Класс В — станки высокой точности, которую достигают при специальной конструкции отдельных узлов и высоких требованиях к изготовлснию, сборке и регулировке станка (например, 6А75В).

Класс А — станки особо высокой точности, которую достигают еще более высокими требованиями к качеству изготовления станка, чем в классе В.

Класс С — станки особо точные, называемые еще мастер-станками, предназначены для изготовления деталей к станкам класса А и В. Требуемую точность достигают за счет большой степени точности обработки деталей из высококачественного материала.

Станки классов В, А, С эксплуатируют в помещениях с постоянной температурой и влажностью.

По габаритным размерам и массе, которые в значительной степени определяются параметрами тех деталей, для обработки которых предназначен станок, станки делят на легкие (до 1 т) , средние (до 10 т) и тяжелые (свыше 10 т) . Последние делят на крупные (10—30 т), тяжелые (30—100 т) и особо тяжелые — уникальные (свыше 100 т)

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Фрезерные станки имеют весьма широкую область применения и разделяются на две основные группы: станки общего назначения и специализированные. К первой группе относятся станки консольные и бесконсольные, продольно-фрезерные, станки непрерывного фрезерования (карусельные и барабанные). Ко второй группе относятся станки копировально-фрезерные, зубофрезерные, резьбофрезерные, шпоночно-фрезерные, шлицефрезерные и др. Типоразмеры станков характеризуются площадью рабочей (крепежной) поверхности стола или размерами обрабатываемой заготовки (при зубо- и резьбообработке). По указанному признаку станки имеют пять градаций:

Просмотреть фотографию в реальном размере

Классификация фрезерных станков дана в табл. 1.1, где приведено девять типов станков шестой группы (кроме того, фрезерные станки входят и в пятую группу зубо- и резьбообрабатывающих станков, которые в настоящей книге не рассматриваются). Каждый станок имеет свой шифр, первая цифра в котором обозначает группу станка, вторая — его тип (1 — консольные вертикально-фрезерные (рис. 5.1, а), 2 — непрерывного действия (рис. 5.1, б), 4 — копировальные (рис. 5.1, в) и гравировальные, 5 — вертикальные бесконсольные (рис. 5.1, г) (с крестовым столом), б — продольно-фрезерные (рис. 5.1, д), 7 — широкоуниверсальные (рис. 5.1, е), 8 — консольные, горизонтальные (рис. 5.1, ж), 9 — разные). Третья и при необходимости четвертая цифры обозначают характерные размеры станка. Кроме цифр в обозначение модели станка может входить буква. Если буква стоит между первой и второй цифрами, то это означает, что конструкция станка модифицирована. Например, универсальный консольный станок в течение многих лет подвергался усовершенствованию и имел обозначения 682, 6Б82, 6Н82, 6М82, 6Р82 и 6Т82.

Если буква стоит в конце шифра станка, то это может означать следующее: 1) конструктивную модификацию основной модели (например 6Р82Г — станок горизонтально-фрезерный, 6Р12Б — быстроходная модель, 6Р82Ш — широкоуниверсальный); 2) различное исполнение станков в зависимости от точности (Н — нормальной точности, П — повышенной, В — высокой, А — особо высокой и С — станки особо точные, называемые мастер-станками); 3) различное исполнение с учетом используемой системы управления станком.